53期目標達成! 臨時賞与支給しました!

10月12日(土)終業後、当社53期の目標達成に対する臨時賞与を支給させて頂きました!

当社は8月末決算、53期の売上目標に対して+2%ほどで着地できました。

増収増益、売上額に関しては過去最高を2期連続更新いたしました。

当社の臨時賞与支給は制度化している訳ではなく、森川ゲージ製作所という同じ船に乗った者同士が、

・部分最適ではなく全体最適の思考・行動を期待する

・掲げた目標を使って各部署各自が戦略を練る、自立自走できるよう成長をマネージメントする

ことを意図して始めた一時的恩恵的支給ですが、半期ごとのフィードバックを始めた48期以降

10回/12機会での達成、達成率83%と、”達成グセ?”も身に付いてきたように自負しています。

とはいえ、全く浮かれている状況ではありません。

購入するモノの価格は高騰しています。売上高2期連続最高更新といえば聞こえは良いものの、

お客様へ、ある程度の売価反映を頂いたことが大きく、外部環境に恵まれた感が強いです。

(恐縮ながら、売価交渉に非常に時間を要すことも多く、十分に反映できたとは言えないのも事実です)

従業員一人当たり付加価値額(労働生産性)の統計によりますと、

統計のネタ元が日本経済団体連合会のもの:中小企業は500万円程度、大手企業は1500万円程。

ネタ元が中小企業白書(財務省加工編)のもの:中小企業はやはり500万円程、大手企業は1000万円程。

同・労働分配率(付加価値に占める人件費の割合)

ネタ元・経団連のもの:平均73%、中小企業81%、大手企業は51.2%

ネタ元・中小企業白書:平均値は非公表、中規模企業80.0%、大手企業57.6%

だそうです。

本当に中小企業は大手企業の1/3しか価値を生めていないのか?

人手不足、賃上げ賃上げと言われる中で既に労働分配率80%という状況・・・

中小企業の当社にとってセンセーショナルな数値です。

単位時間当たり効率よく利益に繋げる力を付けていくにあたり、

日本的経営の弱さ ”引き算が出来ないこと”があがっていました(※)。

(※2024年5月に経産省より公開された「製造業を巡る現状と課題 今後の政策と方向性」より)

お客様に感謝され適正な対価を頂けるサービスを追求し、手間暇・工数を掛けているのに

当たり前と感謝もされず対価を頂けないサービスについては見直していく。

その分、他社に真似できない当社なりの強味でお客様の課題解決に貢献する。

主張する以上、襟を正して努力して参りたいと思います。

ご理解ご協力のほど、今後におきましても変わらぬご愛顧のほど、宜しくお願い致します!

シンコーメタリコン立石社長、桜井鉄工所櫻井社長、サワダ精密澤田社長、ご来訪ご指導頂きました!

9月24日(火)、滋賀県湖南市の溶射メーカー:シンコーメタリコン・立石社長、

大阪市の産業ロール加工、精密シャフト製作の桜井鉄工所・櫻井社長、

姫路市の精密機械設計・加工・製造のサワダ精密・澤田社長にお越し頂きました!

とある経営者セミナーでご一緒させていただいて以来、長いお付き合いをさせて頂いております。

大きく捉えると、ものづくり製造業として置かれた状況は近いと思いますが、

事業領域、顧客構成、特長、各社各様で違いがあり、当社にとっては

”良くは無いけどまぁ大したことではないだろう”と認識していたことが、

”まだそんな状態のままなのか? 対策・行動として遅くないか?”とご指摘頂いたり、

一つ一つの率直な質問・問いかけ自体が当社にとっては示唆に富むものになります。

当社には理念や長期目標があり、前線、先端、短期的な目先の変化にとらわれてはいけませんが、

長期的な潮流も、表面下でしずかに速く動いているものと思います。

特に島国・四国のさらに郊外に在る当社にとって、関西圏に在りながらも全国各地、

多岐に渡る分野に顧客を持つ皆さんと触れることは外部環境の変化を知り、

当社の立ち位置や事業の方向性、全体俯瞰するうえで非常に有意です。

力量上位の方々と良くお付き合いさせて頂くには、当社・当方も、何らかの価値を

提供できる存在でありたい。足りないもの(こと)を早く補っていきたい。

行動すればするほど、課題や理想とのギャップが鮮明になります。

リスペクトをもってお付き合い頂ける関係づくり、ご来訪の3社長はじめ、

仕入れ先様、外注先様、お客様へ、真摯に謙虚に向き合っていければと思います。

当社設立54期スタートしております!

8月末決算の当社、2024年8月期も後半の追い込みがあり、通期目標達成で着地できたと思われます。

9月1日より新期・設立54期のスタートを切りました。

また、当社の創業は1955年1月1日ですが、創業70年の節目を迎えることになります。

永年、当社の生産管理部門を担ってきた松原弘が8月末をもって勇退いたしました。

勤続52年あまり、生産管理にとどまらず、営業部門を持たない当社の営業窓口として、

新規お引き合い時や納入品のトラブル発生時の初動窓口を担ってきました。

当社祖業のゲージ製作から、油圧機器の設計製造への第二創業期を知るメンバーとして

その経験、トライアンドエラーの歴史は代えがたい貴重なものです。

『社歴の有る会社の実際の社員数は、現役社員だけでなく、OBや取引先などの人数まで含まれる』

一旦の区切りとはなりますが、当社の名誉社員第4号として”いざという時”には

アドバイスを請いたいと思っています。

松原からは、お客様からの要望に真摯に向き合い、それに応えるべく提案や技術追求をしてきたつもり。

当社理念『どなんかするを誇りに どなんかできるを喜びに』をこれからも大切に、

継承していって欲しい旨、託されました。

非常に重い言葉ですが、正面から受け止めたいと思います。

当社54期目標は、『中身を変える,整える』 というものです。

変化(ヒト・モノ・お金の日々の初期投資)⇒成長(売上や利益の伸長)⇒

安定(一定の売上・利益はあるが、伸びは鈍化)⇒変化(新規事業・追加投資)⇒

さらなる成長⇒さらなる安定⇒変化・・・その繰り返し

組織は変化があって初めて安定を得られると考えます。

成長を目指し、行動していきたいと思います。

今後とも変わらぬご愛顧、ご指導のほど、宜しくお願い申し上げます。

株式会社森川ゲージ製作所

代表取締役 森川正英

新規設備導入!

8月24日(土)、当社本社E棟へ研削盤新台および新・ロボットシステムを搬入・設置しました!

当社は日勤だけの稼働ですが、夜間休日の空白時間を活用すべく、無人化自動化を折り込んだ仕様になります。

ヒトは人らしい付加価値業務を。

粘硬系の難削材を主に扱う当社では、なかなか切削(研削)条件をあげられない場合も多く、加工時間が

長くなりがち、もちろん改善は出来ますが、誰が加工しても一定以上の加工時間が掛かってしまいます。

また、多品種少量生産志向、非量産型の当社生産活動では、1個当たりの加工時間やサイクルタイムが

多少長くなろうとも、機械が完全に停止している内段取時間を短縮することや、そもそも稼働できていない

夜間休日の時間帯に、少しでも工程が進むほうが付加価値時間が増え、効果は大きいです。

近年の当社設備投資は、少人数でも運用可能なものづくり体制を意識したものとなります。

言うは易し、体制を作り上げるのに四苦八苦しておりますが、志高く、行動して参ります!

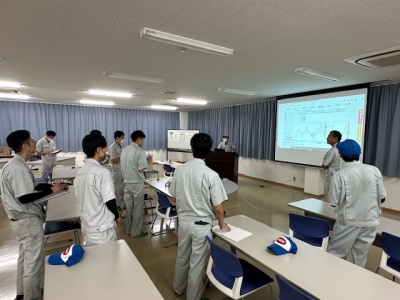

社内教育訓練_20240817

8月17日(土)、土曜の出勤日を利用し、四半期毎の社内教育訓練を行いました!

機械加工系部門では、『工場エア、その質の管理』

機械組立系部門では、『機械要素:取付座』および『バリ取り:方向と要点』

生産管理系部門では、『材料および熱処理』

教育訓練内容も、より実戦的な内容にて、

指導者のトレーニングともなるよう各部門リーダーによる指導にて、実施しております。

日本での生成AIやディープラーニング研究の第一人者である東大・松尾豊氏は香川県出身で、

各種メディアでもよく発信されています。

曰く、生成AIなどの先端技術は日進月歩、日々アップデートされる中で、常に試行錯誤し続ける必要がある。

数年前最先端だった技術が現在は既に陳腐化して使えないものも多い。結果、何年研究したというよりも、

より新しい技術を学んだ者が必然的に強くなりやすい…そうです。ちょっと切ないですね。

それに対して当社が担っているものづくり ~精密仕上げ技術:寸法/幾何公差/表面粗さについて

精度の高いメカニカルな部品・ユニットを作る~ 上で必要なことは『原理原則の追求』と認識しています。

では、その原理原則が新発見等によりどんどん移り変わっているかと言うと、そうでもない気がします。

何十年も大きな変化、アップデートは現状起きていない、と思います。

つまり、我々業界で必要な知識・スキルは一旦身に付けると陳腐化や劣化しにくいもの、であり

努力して身に付けたものが長く活かせるもの、と考えています。

教育訓練等により、まずは原理原則を知ることからのスタートになりますが、その先は、

どれだけ深く知るか・徹底できるかという勝負、やったもん勝ちと言えます。

マザーマシンと呼ばれる工作機械の歴史で考えますと…

~1930年代末まで米国や欧州製工作機械の輸入に頼っていた状況から、1940年代にかけ一気に

工作機械の日本国内生産化が試行され、戦時下をくぐってスイスの工作機械メーカーなどの技術を吸収、

戦後の1950~1960年代に発展・成長したのが現在の日本の工作機械業界のようです。

国産化当初は海外の工作機械を模倣するところからのスタートだったようですが、

結局は原理原則を知り、それを如何に深化させるか、忠実に実現するか、ではなかったのかと思っています。

昨今はハードよりもソフト優勢の時代かと思います。

いかにソフトの世界やバーチャルな世界が進化しようとも、それだけでは成り立たず、

ハード・リアルの世界とセットで必要なのではなかろうか、と想像します。

当社のような機械系ものづくりはすでに成熟産業なのかもしれません。

爆発的な成長はないかもしれませんが、成熟産業の中にも成長はあると思っています。

当社社員、異業種からの転入者も増えておりますが、先行き不透明な時代にも、

一段一段の積み重ねが活きる、汗が身となり骨となるよう、成長支援を惜しみません。

鋭意努力して参ります!

株式会社森川ゲージ製作所

森川正英